Sistemas de Control

Los sistemas de control con autómatas (PLCs) se ha extendido de forma general en la industria por su versatilidad. Incluso sistemas simples se deciden por esta opción debido a la posibilidad de añadir funcionalidades a lo largo de la vida del producto.

Atreydes diseña sistemas de control para máquinas y procesos industriales. Desarrollamos cajas de control que integran los componentes necesarios para el movimiento de máquinas, combinando accionamientos eléctricos, hidráulicos y neumáticos. Además programamos nuestros propios autómatas, ofreciendo un servicio integrado en automatización.

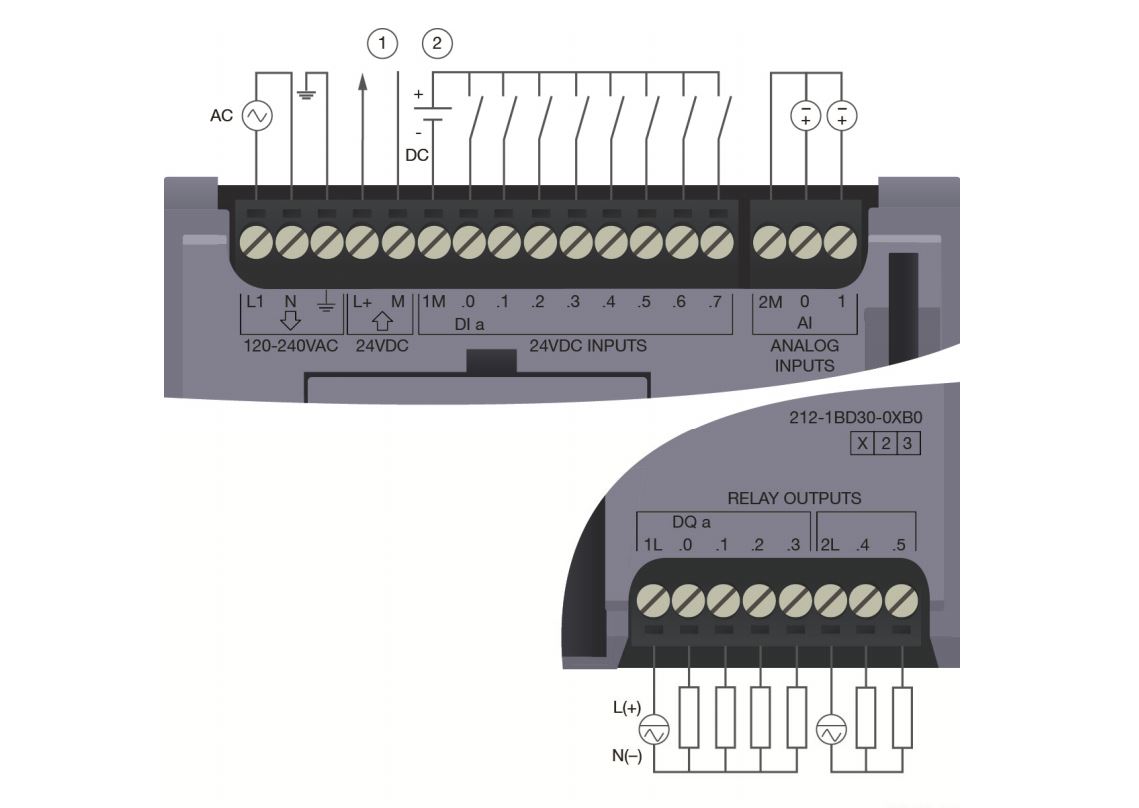

Entradas y Salidas de un PLC

Lógica Programable

La lógica programable nace para dar solución al aumento de costes de la ampliación de automatismos, mediante nuevos componentes y nuevas funcionalidades, en una instalación con lógica cableada.

Nuevos Elementos

Si necesitamos ampliar las posibilidades de nuestra instalación, todos los nuevos elementos deberán ser integrados junto a los ya existentes. Será necesario recablear tanto los nuevos elementos como toda una nueva lógica de funcionamiento.

Nuevas funcionalidades

Si se requiere que el sistema funcione de forma distinta a la que estaba diseñada, toda la lógica cableada tendrá que ser rediseñada. Las relaciones entre los elementos que componen el automatismo ya no sirven y habrá que recomponerlas de nuevo.

En muchos casos habrá que multiplicar componentes. Esto supone reorganizar el cableado y cablear elementos nuevos, lo que supone un aumento de tiempo, componentes y coste.

Para resolver o reducir estos inconvenientes, el uso del autómata programable (PLC) plantea un cambio de concepto a la hora de realizar el esquema de control de un automatismo, empleando la lógica programada que identifica los dispositivos de entrada y los dispositivos de salida y los relaciona entre sí a través de un programa modificable sin tener que cambiar el cableado en sí. Surgen aquí dos conceptos básicos:

Señal eléctrica que refleja el estado de un dispositivo externo al autómata. Dicho estado es una de las condiciones de evolución del automatismo.

Accionamientos de mando hombre-máquina.

Sensores.

Señales indicadoras de estado procedentes de accionamientos tales como relés, contactores, variadores de frecuencia, reguladores de temperatura…

Señal eléctrica que refleja el resultado de las combinaciones procesadas por el autómata (PLC) en función de unas relaciones programadas en el mismo. Es decir, en función de un programa.

Relés, contactores.

Dispositivos electrónicos como variadores de frecuencia.

Dispositivos de señalización.

Electroválvulas

El cableado no depende de la función de cada dispositivo.

El cableado es más rápido y más claro.

El número de dispositivos auxiliares de mando es menor.

Para añadir nuevos modos de funcionamiento solo es necesario modificar el programa. No hay que recablear.

Para establecer nuevas condiciones de funcionamiento solo es necesario aplicarlas en el programa y en todo caso, añadir nuevos dispositivos al autómata sin necesidad de recablear los dispositivos ya existentes.

Si el funcionamiento cambia por completo, bastará con crear un nuevo programa y añadir o quitar componentes, sin necesidad de recablear todo el cuadro.

El autómata tiene desarrollada una serie de funciones, temporizadores, contadores, que en lógica cableada supondrían añadir y cablear nuevos dispositivos para integrar su función en el automatismo.

A su vez, el autómata incrementa las posibilidades de control con el tratamiento integrado de señales más complejas como analógicas, control PID… así como sistemas de comunicaciones, control SCADA, paneles de operador… que en lógica cableada son totalmente impensables.

Nuestro Valor Añadido

Nuestro alto valor añadido ofrece la mejor solución a nuestros clientes, combinando diferentes áreas de la técnica, programas de cálculo y tecnologías para optimizar su producto final.

En los últimos años, la robótica colaborativa se ha incorporado a los procesos industriales, sustituyendo o colaborando con el operario aumentado la rapidez, calidad, precisión y seguridad de las tareas.