Soldaduras

Resistencia

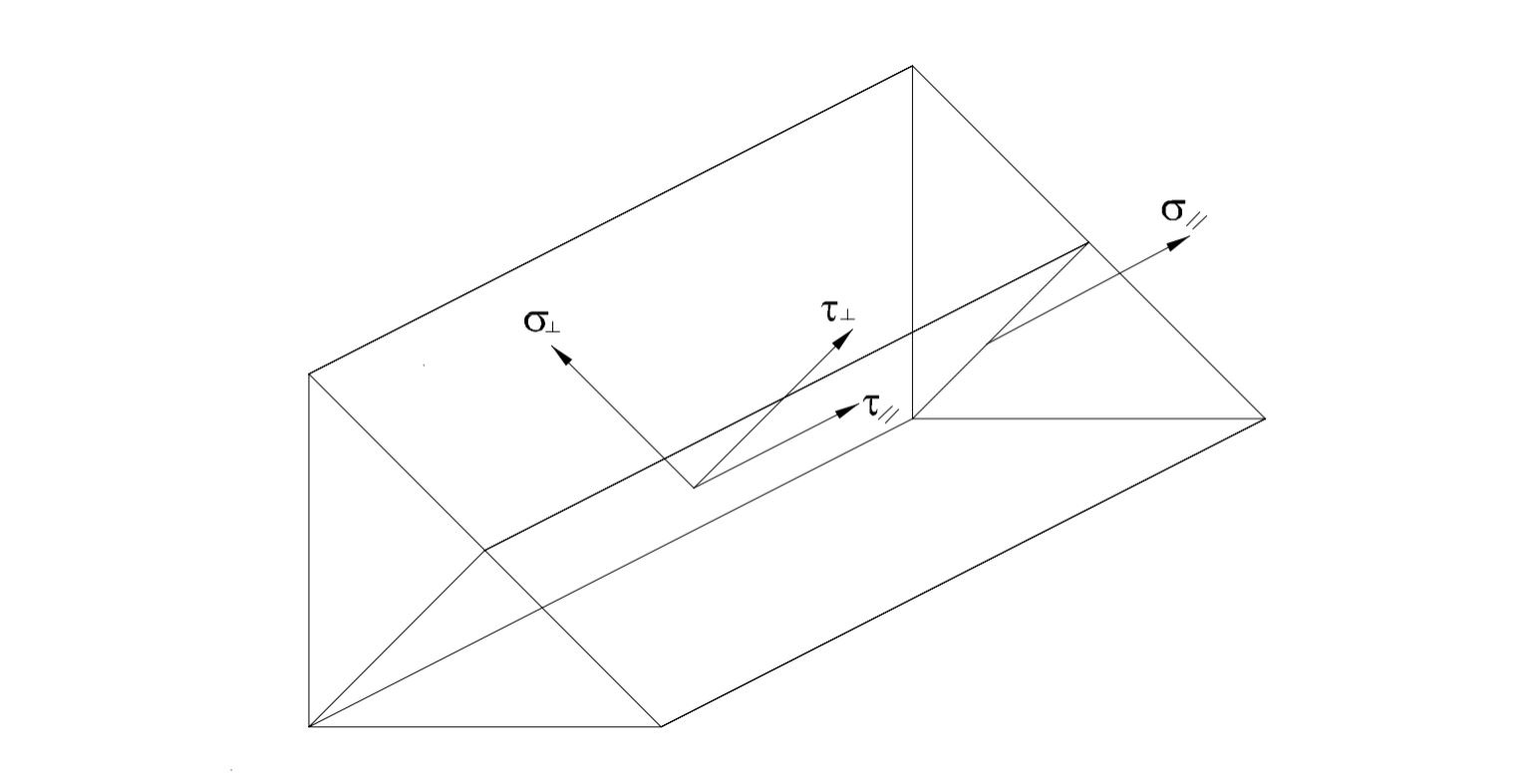

A continuación, sobre este plano, se van a definir las componentes de las tensiones que se generan en un cordón de soldadura: una tensión normal al plano \sigma_{\bot} , y otras dos componentes sobre el plano de referencia y perpendiculares entre si \tau_{\bot} y \tau_{//} .

\sqrt {\sigma_{\bot}^2 + 3 (\tau_{\bot}^2+ \tau_{//}^2)} < \Large \frac{f_u}{\beta_w \gamma_{M2}}

\sigma_{\bot} < \Large \frac{f_u}{\gamma_{M2}}

Siendo:

f_u : la resistencia última a tracción de la pieza más débil de la unión.

\gamma_{M2} : el factor de seguridad, de valor 1.25.

\beta_{w} : el coeficiente de correlación, según dado en la siguiente tabla:

| Steel | fu (Mpa) | βw |

|---|---|---|

| S235 | 360 | 0.80 |

| S275 | 430 | 0.85 |

| S355 | 510 | 0.90 |

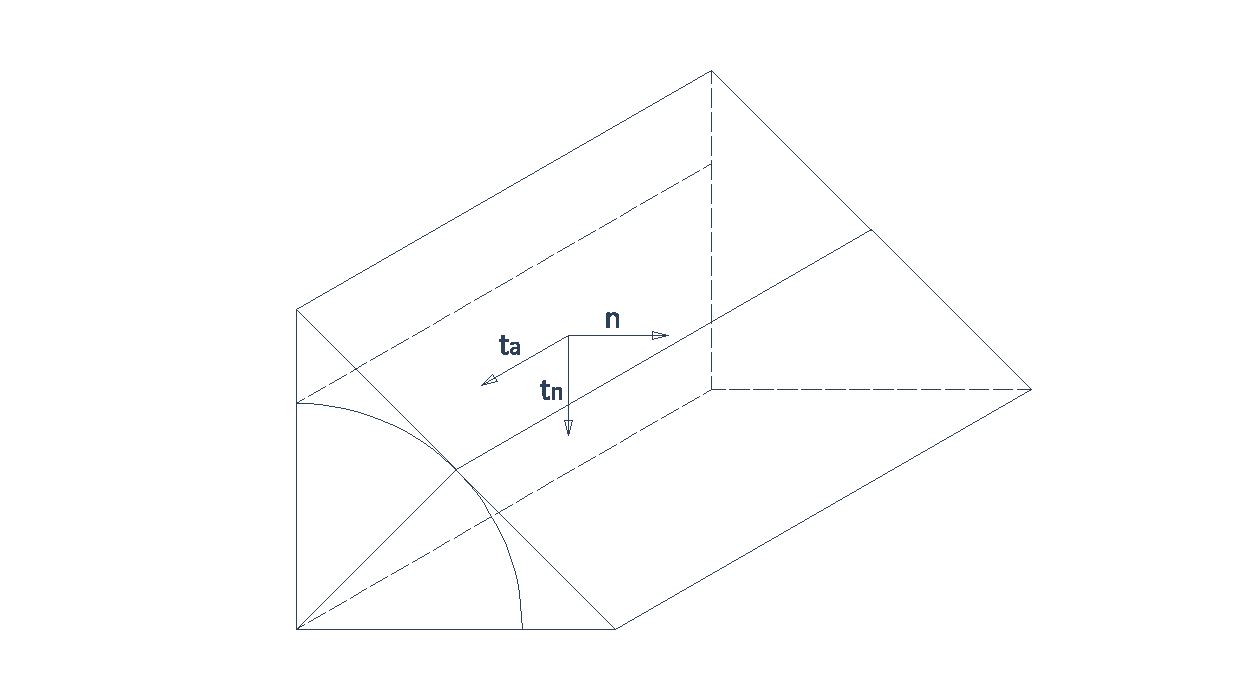

\sigma_{\bot} = \Large \frac{1}{\sqrt{2}} \normalsize \cdot (n+t_n)

\tau_{\bot} = \Large \frac{1}{\sqrt{2}} \normalsize \cdot (n-t_n)

\tau_{//} = t_a

\sqrt {2 (n^2+t_n^2-n\cdot tn) +3t_a^2} < \Large \frac{f_u}{\beta_w \gamma_{M2}}

\Large \frac{1}{\sqrt{2}} \normalsize \cdot (n+t_n) < \Large \frac{f_u}{ \gamma_{M2}}

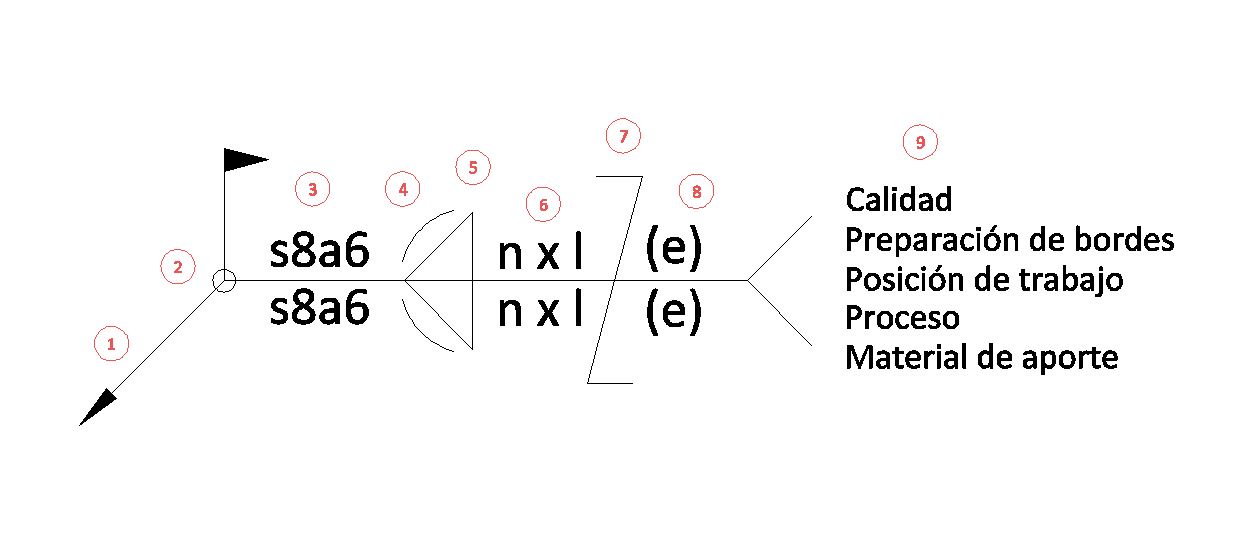

Simbología

Preparación de bordes (ISO 9692)

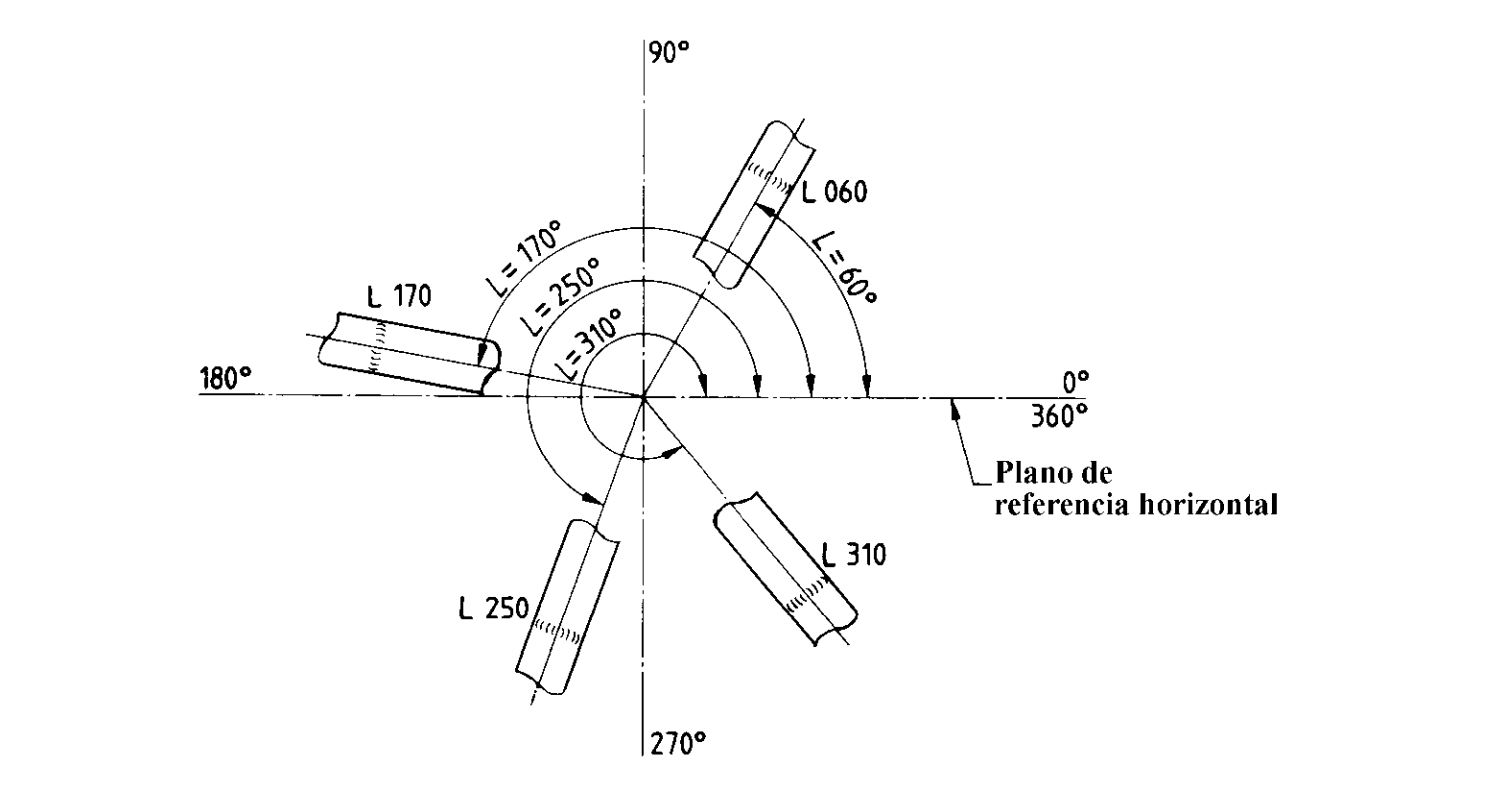

Posición de trabajo (ISO 6947)

Proceso (ISO 4063)

Material de aporte

Calidad

Preparación de bordes.

| Código | Tipo de preparación |

|---|---|

| 1.2.1 / EN ISO 9692-1 | SPB (a tope), t ≤ 4mm |

| 1.2.2 / EN ISO 9692-1 | SPB (a tope), 3 |

| 1.3 / EN ISO 9692-1 | En V simple, 3 |

| 1.4 / EN ISO 9692-1 | En V simple con bisel cerrado, t > 16 |

| 1.5 / EN ISO 9692-1 | En V simple con talón amplio (Y), 5 ≤ t ≤ 40 |

| 1.9.1 / EN ISO 9692-1 | Con bisel simple (chapas en ángulo), 3 |

| 1.9.2 / EN ISO 9692-1 | Con bisel simple (chapas a tope), 3 |

| 2.1 / EN ISO 9692-1 | SPB (a tope), t ≤ 8 |

| 2.2 / EN ISO 9692-1 | En V simple 3 ≤ t ≤ 40 |

| 2.5.1 / EN ISO 9692-1 | En V doble (X), t > 10 |

| 2.8 / EN ISO 9692-1 | Con bisel simple 3 ≤ t ≤ 30 |

| 2.9.1 / EN ISO 9692-1 | Con bisel doble (K), t > 10 (chapas a tope) |

| 2.9.2 / EN ISO 9692-1 | Con bisel doble (K), t > 10 (chapas a tope) |

| 3.1.1 / EN ISO 9692-1 | SPB. Triángulo t > 2 (chapas chapas a 180º) |

| 3.1.2 / EN ISO 9692-1 | SPB. Triángulo t > 2 (chapas chapas a 180º) |

| 3.1.3 / EN ISO 9692-1 | SPB. Doble Triángulo t > 3 (chapas chapas a 270º) |

| 4.1.1 / EN ISO 9692-1 | SPB. Doble Triángulo t > 3 (chapas chapas a 270º) |

| 4.1.3 / EN ISO 9692-1 | SPB. Doble Triángulo t > 3 (chapas chapas 90º) |

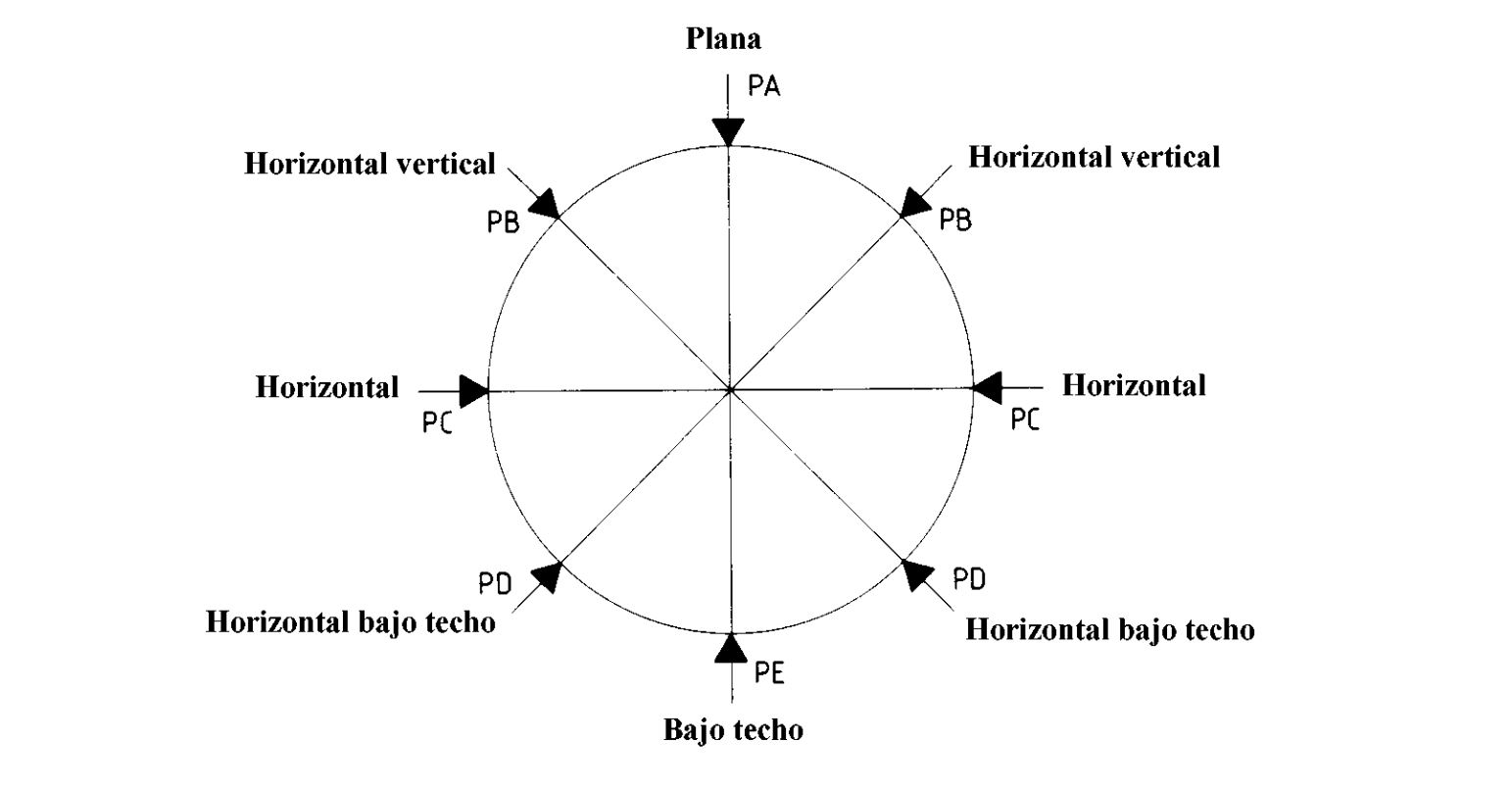

Posiciones de trabajo

| Posición | Símbolo | Pendiente (S) | Rotación (R) |

|---|---|---|---|

| Plana | PA/ EN ISO 6947 | 0º | 90º |

| Horizontal vertical | PB/ EN ISO 6947 | 0º | 45º |

| 135º | |||

| Horizontal horizontal | PC/ EN ISO 6947 | 0º | 0º |

| 180º | |||

| Horizontal bajo techo | PD/ EN ISO 6947 | 0º | 225º |

| 315º | |||

| Bajo techo | PE/ EN ISO 6947 | 0º | 270º |

| Vertical ascendente | PF/ EN ISO 6947 | 90º | -- |

| Vertical descendente | PG/ EN ISO 6947 | 270º | -- |

90º: soldador desde arriba hacia el origen.

180º: soldador desde la izquierda hacia el origen.

270º: soldador desde abajo hacia el origen.

Circunferenciales en tubos

J: soldadura descendente

K: soldadura orbital

Procesos de soldadura

| Código | Proceso de soldadura |

|---|---|

| 3/ EN ISO 4063 | Soldeo por llama |

| 111/ EN ISO 4063 | Soldeo por arco con electrodo revestido |

| 121/ EN ISO 4063 | Soldeo por arco sumergido (SAW) con electrodo de hilo (alambre) de aceros |

| 131/ EN ISO 4063 | Soldeo por arco con gas inerte; soldeo MIG |

| 135/ EN ISO 4063 | Soldeo por arco con gas activo; soldeo MAG |

| 141/ EN ISO 4063 | Soldeo por arco con gas inerte y electrodo de volframio; soldeo TIG |

| 21/ EN ISO 4063 | Soldeo por puntos |

| 52/ EN ISO 4063 | Soldeo laser |

Material de aporte

| Materiales a unir | Material de aporte | Proceso de soldadura |

|---|---|---|

| Aceros de construcción | AWS A5.18: ER70S-6 | 135 |

| Aceros de alta resistencia | AWS A5.1 E7018-1 | 111 |

| INOX 316 | DIN 8556:316LSI | 135 |

| INOX 309 e INOX disimilares | CODEMIG 309L / AWS A5.9: ER309L | 135 |

| Chapa galvanizada | CODEMIG CuSi3 / AWS A5.7: ER CuSi-A | 131 |

| Aceros a presión | AWS/ASME SFA 5.17:EM 12K | 121 |

| INOX, cobre y níquel | EWTh-2/EN ISO 6848 | 141 |

| Aluminio y Magnesio | EWP/EN ISO 6848 | 141 |