Diseño de velas de succión

En los años 80, Jacques Cousteau, desarrolló varias patentes sobre el funcionamiento de velas autónomas para la impulsión de barcos por medio de la energía eólica. La idea se basa en aspirar el flujo que se desprende en la estela de una estructura cilindroide hacia el interior del mismo para evitar el desprendimiento de la capa límite. Según dichas patentes, la fuerza de sustentación aumenta del orden de 6 veces con respecto a una exposición al viento del mismo cuerpo sin esta aspiración. Si esta fuerza que proporciona la sustentación se orienta directamente o parcialmente con respecto a la dirección de avance del barco, éste se verá impulsado en dicha dirección, por lo que se hace necesario un sistema de control para orientar la vela dependiendo de la dirección del viento y la dirección de avance del barco.

Esta idea fue desarrollada en dos velas autónomas en el barco Alcyone, y su diseño ha permanecido prácticamente inalterado hasta el día de hoy, en parte porque la eficiencia del carbón primero, y los derivados del petróleo después, en el transporte marítimo no daba cabida a nuevas formas de impulsión. Hoy día, donde las emisiones de gases de efecto invernadero están en entre dicho y la utilización de energías limpias pueden ser una forma de reducir combustible debido a una nueva legislación internacional más exigente, la impulsión barcos debida al viento, desplazada hace más de un siglo por el auge de los combustibles fósiles, cobra de nuevo sentido.

Principios de Funcionamiento

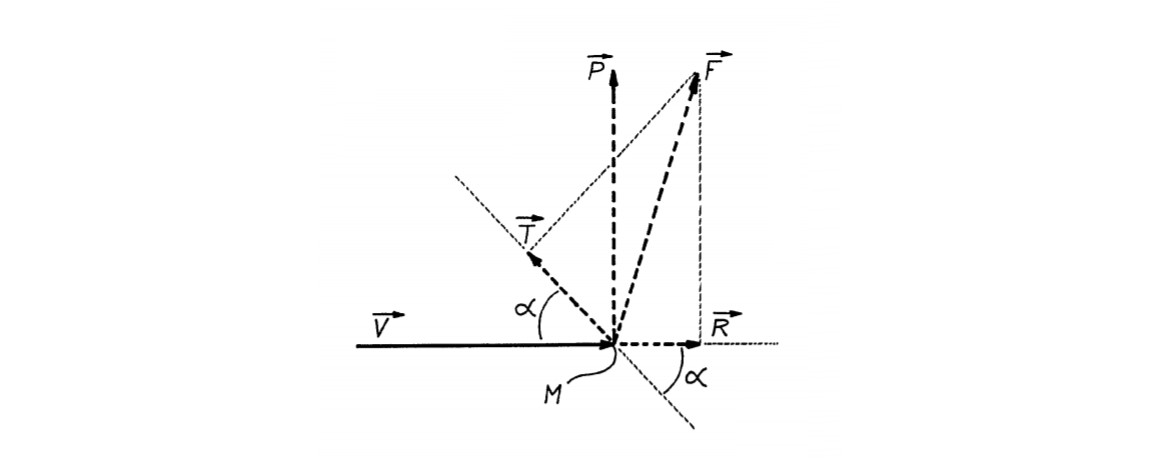

La siguiente figura muestra que un dispositivo M tal como una vela, colocado en un fluido que se desplace a una velocidad relativa, v, con relación a este dispositivo se produce un esfuerzo, F, que se descompone en una fuerza sustentadora, P, perpendicular a la velocidad, v, y una fuerza de arrastre, R, dirigida en el mismo sentido que la velocidad, v.

Si el dispositivo M se desplaza en una dirección formando un ángulo, α, con la velocidad, v, éste está sometido a un esfuerzo de tracción, T, que corresponde a la proyección del esfuerzo F sobre esta dirección. Se ve pues que, para un valor dado del ángulo α, la intensidad del esfuerzo de tracción T es tanto mayor cuanto más elevada sea la fuerza sustentadora P y más reducida sea la fuerza de arrastre R cuando α es inferior a 90º.

El arrastre y la sustentación se expresan en general por coeficientes sin dimensión Cd y Cl dados por las fórmulas siguientes:

\normalsize Cd = \LARGE \frac {R} { \small \frac 12 \normalsize \rho V^2 S}

\normalsize Cl = \LARGE \frac {P} { \small \frac 12 \normalsize \rho V^2 S}

Teniendo en cuenta estas expresiones, se ve que el fluido esfuerzo de tracción T se expresa por la fórmula siguiente:

\normalsize T = \frac 12 \rho V^2 S (Cl \cdot sen \alpha - Cd \cdot cos \alpha)

Esta fórmula hace ver claramente que, para una velocidad de un fluido, v, dada y para una orientación α del esfuerzo de tracción dada, este esfuerzo es tanto mayor cuanto más elevado sea el producto S por Cl.

“Patente de invención 507.586. Perfeccionamientos en un dispositivo de elevada fuerza de sustentación para utilizar la energía de fluidos en movimiento especialmente para la propulsión eólica de buque. Fondation Cousteau. 30/11/1981”

Aspectos clave

El diseño de una vela de succión integra varias áreas de la técnica como la aerodinámica, la mecánica y el control automático. Priorizar algunas de estas áreas sobre las demás llevarán a sistemas optimizados solo en el aspecto priorizado, llevando a problemas en las otras áreas difícilmente salvables, o en casos extremos imposibles de resolver técnicamente. Todos los sistemas deben abordarse paralelamente trabajando en las diferentes áreas conjuntamente para resolver los requisitos de alcance, tiempo y coste.

Una vela de succión pesada no tiene sentido ya que resta fuerza al impulso del barco producido por su propio peso. La optimización de una vela de succión pasa por la fabricación de su estructura en aluminio. El aluminio debe ser protegido contra la salinidad del mar con pintura de acuerdo a los estándares marinos. La construcción de la estructura requiere la soldadura de este material que es más complicada que la del acero, por lo que es uso de bancadas de fabricación y soldadura robotizada garantizará la calidad de dicha estructura. El poco peso del aluminio frente a otros materiales reducirá las fuerzas inerciales de la vela favoreciendo su propia estabilidad y resistencia.

Cousteau planteó un diseño en la sección de vela de forma elíptica donde posicionada un flap móvil en su parte trasera para estabilizar el flujo a la salida. Este flap debía cambiar de su posición a una posición simétrica dependiendo si el viento venía de babor o de estribor. Estableció un ángulo de ataque con respecto al viento de 20º para un caudal de aspiración dado, en el que la vela alcanzaba un coeficiente de sustentación máximo para impulsar al barco. Hay que mencionar que aumentar el ángulo de ataque con respecto al viento hace aumentar el caudal de aspiración para adherir la capa límite en la estela, de manera que se llega a un ángulo de ataque en el que no se pueda adherir el flujo o que el caudal necesitado para adherirlo sea tan grande que no merezca la pena o no se pueda llevar a cabo. Este caudal de aspiración es tanto mayor cuanto más grande es la velocidad de viento incidente. Esto hizo que Cousteau limitara su caudal de aspiración máximo para un ángulo de ataque de 20º y una velocidad máxima de viento incidente de 10m/s.

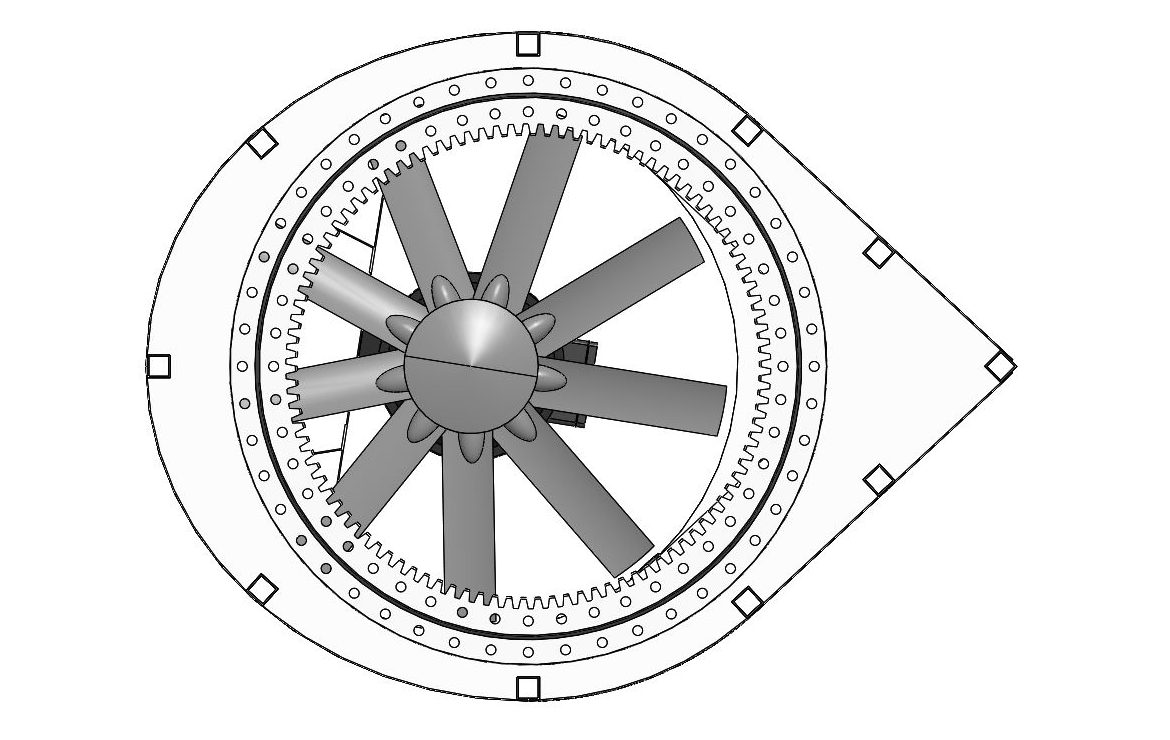

La forma elíptica de las velas del barco Alcyone tiene un eje primario de 2,05m y un eje secundario de 1,35m, con una excentricidad de 0,66. Esta geometría deja instalar un ventilador axial con una hélice de 1250mm de diámetro que puede dar un caudal de aspiración máximo de 100.000 m3/h, o lo que es lo mismo un gasto máximo de 34 kg/s para 10m de altura.

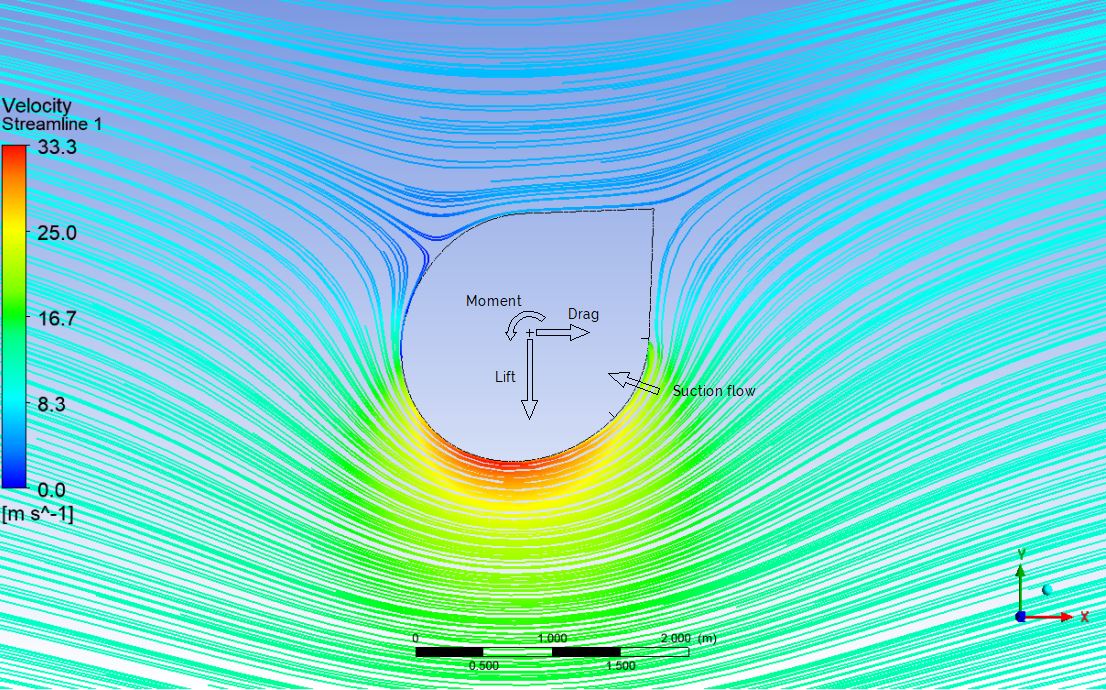

La geometría de la sección de la vela puede ser optimizada rápidamente a través de análisis CFD comparativos con la sección de Cousteau donde se estudie la influencia de la forma de la geometría, el área de succión y el flujo de aspiración para conseguir coeficientes de sustentación más altos.

Actualmente hay dos formas de caracterizar el comportamiento aerodinámico de un cuerpo expuesto ante un flujo de viento: los ensayos de túnel de viento y las simulaciones CFD.

En el caso de velas de succión hay que ajustar el número de Reynold del flujo interior de la vela con el del flujo exterior. Ya que el modelo se ensaya a escala, los orificios de las zonas de succión de la vela, que ya son pequeñas a escala real, se convierten en un problema ya que estos agujeros se convierten del orden de pocos milímetros y son difíciles de manipular. También son fáciles de taponar dando resultados distorsionados. Este método es lento a la hora de optimizar la geometría ya que se necesita un modelo de ensayo diferente para cada diseño propuesto.

Las simulaciones CFD, por el contrario, constituyen una herramienta rápida a la hora de crear geometrías alternativas y diferentes opciones de diseño, y se pueden tener resultados bastante rápido si se compara con los ensayos de túnel de viento y, debido a la complicación del flujo de succión en estos ensayos parece, a priori, la metodología más indicada para el diseño de la geometría de este tipo de velas.

Para garantizar que el viento ve la misma geometría cuando se dirige hacia al barco por ambos lados el perfil aerodinámico debe intercambiar las posiciones del flap y la superficie de succión.

Cousteau propuso una vela con 2 zonas de succión, una de las cuales es sellada por el flap que cambia de lado dependiendo del lado por el que el viento ataca al barco. Esto plantea resolver dos problemas mecánicos acoplados.

El primero que el flap tiene que girar para adaptarse al lado por el que sopla el viento, el segundo y más importe sellar la zona sobre la que no se tiene que aspirar, ya que si parte del flujo de aspiración se pierde puede que no adhiera la capa límite al valor calculado y por lo tanto se requiera más caudal para conseguir esta adherencia, y el caudal de los ventiladores instalados son limitados.

Por otro lado, el flap debe moverse con componentes mecánicos conectados a la estructura principal de la vela. Al estar al exterior soportará la carga del viento y las propias cargas inerciales del barco por lo que es un componente estratégico a tener en cuenta ya que introducirá cargas adicionales sobre la propia estructura y mecanismos de guiado. Además, debe garantizar el sellado de una de las zonas de succión a través de juntas u otros medios que pueden verse afectados por la corrosión del mar.

Las soluciones actuales pasan por considerar un flap completamente fijo a la estructura, por lo que la estructura de la vela se simplifica enormemente para soportar las cargas viento y las cargas inerciales del movimiento del barco. Otra ventaja es la simplificación del control de la vela ya que no tiene que mover este flap a una posición determinada por lo que el ahorro de mecanismos y motores es considerable. A cambio la geometría debe modificarse para optimizar el coeficiente de sustentación que decrece del orden de un 10% con respecto al diseño de Cousteau y un aumento del caudal de succión que se traducirá en un aumento del diámetro del ventilador de succión que es totalmente asumible.

En las simulaciones CFD, la condición de contorno que hace que se adhiera la capa límite es un gasto másico de aire que entra a lo largo de la zona de succión. Pero en la realidad esto solo es posible si hay una diferencia de presión entre el interior y el exterior de la vela a través de unos orificios de entrada para gasto másico de adherencia calculado. Esta depresión en el interior del perfil aerodinámico se consigue con un ventilador que succiona el aire, que Cousteau colocó en la parte superior de la vela, a través de unos orificios de taladros circulares en la superficie de succión.

Al no ser una distribución de presiones constante a lo largo de la línea de succión para una sección dada, el caudal de succión a través de cada uno de los taladros será diferente ya que en alguno encontrará mayor presión que en otros para pasar desde el exterior hacia el interior, si suponemos que la depresión creada por el ventilador el aproximadamente constante. Así que el caudal a través de los taladros disminuirá donde encuentre mayor depresión exterior y aumentará donde esta depresión disminuya. Viendo las gráficas de presiones estáticas de la línea de succión, el caudal será menor en los taladros alejados del flap y aumentará en los taladros cerca del mismo. Lo único que permanece constante es la potencia del ventilador.

Dado que se necesitan caudales de succión altos para absorber la estela y adherir la capa limite a presiones medias altas, los ventiladores axiales parecen la mejor opción frente a los radiales, ya que estos últimos proporcionan depresiones muy altas a caudales bajos. Los ventiladores axiales rotan con un número de palas determinados para conseguir una succión aguas debajo de la zona de impulsión. El caudal que pueden mover depende fuertemente del radio de dichas palas, mientras que la depresión conseguida depende del número de palas y el ángulo de ataque de las mismas para una velocidad de rotación dada.

Hay que tener en cuenta que la depresión dada por el fabricante para un caudal de diseño ser modificada por las pérdidas de carga encontradas desde el ventilador hasta el exterior de la superficie de succión. Si tenemos un ventilador en la parte superior de la vela como en el diseño de Cousteau las pérdidas de carga serán mayores en el fondo de la misma. Pero la perdida de carga que se produce a través de la rejilla es más importante y a la vez difícil de determinar. La pérdida de carga será mayor cuanto menor sea el diámetro del orificio de diseño. Si el taladro es muy pequeño la perdida de carga creada puede ser mayor de lo esperado y puede que el ventilador no pueda proporcionar la depresión necesaria para adherir el flujo, de manera que se tendrá que disminuir la velocidad de viento de operación de la vela para conseguir depresiones más bajas en la superficie de succión, o aumentar el diámetro de los orificios para que la pérdida de carga sea menor. Un ensayo a escala real representativo puede ser la mejor opción para determinar estas pérdidas de carga.